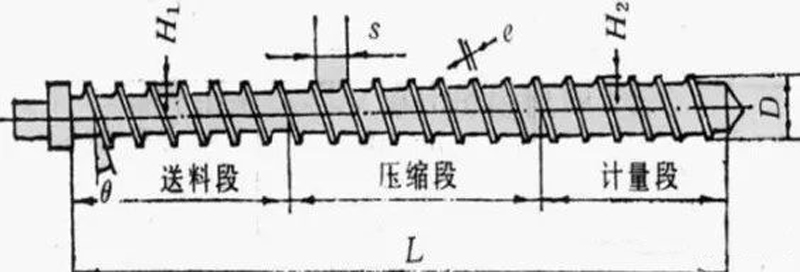

注塑机螺杆一般分为三个部分:输送段、压缩段、计量段,加工不同材料应选取相应结构的料杆,才能获得良好的工件加工质量,本文通过对注塑机螺杆结构以及加工工艺的分析,来解决注塑机剪切热的问题。

一、螺杆各段的作用

1、 螺杆输送段作用:

注塑机螺杆输送段负责塑料的输送,推挤与预热,物料经过输送段应达到熔点温度,一般螺杆输送段占螺杆总长的50%左右。

输送段螺槽深度越深,则输送量越大,但实际设计需要考虑螺杆的强度。

2、螺杆压缩段作用:

螺杆压缩段负责塑料压缩、加压与排气,物料经过这一段后已经几乎全部溶解,但没有均匀混合,一般压缩段占螺杆总长的20%-25%。

在此段区域塑料逐渐熔融,螺槽体积必须逐步减小,否则料压不实,传热慢,排气不良,还会造成工件气孔的形成。

螺杆压缩比为进料段最后一个螺槽深度与计量段第一个螺槽深度的比值,压缩比一定时,螺杆压缩段越长,剪切热相对越小,同样如果压缩段长度一定时,压缩比越小,剪切热相对越小,因此压缩段结构是决定剪切热大小的主要部位。

三段式组合:

螺杆一般低剪切热的螺杆压缩比选择1.8-2.2,h2(计量段螺槽深度)选择0.09-0.1D(螺杆直径)

3、螺杆计量段作用:

螺杆计量段一般占螺杆总长的20%-25%,主要负责塑料的混炼均匀,确保塑料全部熔融。

计量段长则塑料混炼效果好,太长则易使熔体停留太久而产生热分解,太短则物料温度不均匀。

一般我们选取注塑机加工产品时,最好产品重量为注射量的70%-80%最佳,如注射量过大会造成熔体长时间停留在计量段,导致物料热分解,最终产品出现气孔,甚至影响产品的力学性能。

二、工艺参数对塑料加工产生的影响

1、熔胶背压

增加溶胶背压可增加螺杆对熔融树脂所做的功,消除未熔的塑料颗粒,增加料管内原料密度及均匀程度;

背压的增加可提高塑料在料筒内的剪切热,进而提高料筒温度,因此背压的大小对剪切热起到一定的作用

溶胶背压过大,热敏性较高的塑料易分解,对低粘度的塑料可能会产生流延现象,相反背压过小会造成塑料压缩不实,进而工件出现气孔。

2、溶胶速度

螺杆的转速直接影响塑料在螺旋槽内的切变,小型螺杆槽较浅吸收热源快,足够使塑料在压缩段软化,螺杆与料筒间的摩擦力较低,适宜高速旋转,提高剪切热,增加塑化能力。

大型螺杆则不宜快速旋转,以免塑化不均,造成过渡摩擦热,通常各尺寸螺杆有一定的转速范围,一般转速100-150rpm太低则无法融化塑胶,太高则将物料烧

3、加热圈温度设定

加热圈产生的温度使滞留在料筒和料杆之间的冷硬塑料熔融,以利于螺杆转动,提供塑料熔融所需要的一部分热量。

综上所述降低注塑剪切热主要有以下几种途径:

降低熔体背压。

负面效果:可能会造成熔体密度降低,工件易形成气孔。

降低溶胶速度。

负面效果:降低生产效率。

减小压缩比或加长压缩段长度。

负面效果:更换螺杆,增加成本。

增加h2(计量段螺槽深度)。

负面效果:不易加工,并且需要加工后表面处理。

提高压缩段和计量段温度设定。

负面效果:可能造成物料流延。

注塑机计量段处加装冷却风机。

负面效果:影响设备外观,增加电力成本。